据悉,利用空间和时间功率调制,可以在工艺效率、质量和焊缝几何形状方面获得新的自由度,这对于电池和电力电子产品生产中日益增长的电动性要求尤为重要。通过有针对性地同步这两种补偿方法,可以使用协同效应,并克服可能出现的任何限制。

激光束焊接作为一种成熟的连接技术早已进入工业领域,最近用于重要的应用领域,如电池的接触或燃料电池技术的双极板焊接。接头的不同要求和设计理念要求采用能够可靠满足边界条件的柔性连接技术。借助于空间和时间功率调制,可以扩展过程的自由度,也可以影响接缝形状以及过程稳定性。

多年来,激光束微焊接在世界各地的研究和工业领域中一直受到越来越多的关注。近红外范围内高亮度激光束源的发展以及光纤激光器价格持续下跌的发展促成了这一趋势。借助这些具有非常好的聚焦能力的光束源,光束直径仅10µm,由于最大可用激光功率不断增加,从而产生更大的强度。如今,使用节省空间的19英寸机架,可以实现超过400 MW/cm²的强度。这些高强度在焊接铜和铝时特别有用。由于材料特性,即使在近红外波长范围内吸收系数较低,高强度也会产生深焊效果。这些高强度加上较小的焦径,导致焊缝横截面较小,这通常对导电连接不利。

一方面,这种情况对电池技术和电力电子设备中的触点是不利的——由于要传输的高电流,这里需要较大的接缝宽度和连接区域。电池驱动车辆的充电时间与流经电池组而不会导致热过热和电池相应损坏的最大电流直接相关。

另一方面,在燃料电池技术中焊接双极板的应用中,正是这些小焦径和由此产生的小焊缝宽度要求将流场设计调整到更高的效率,即使焊缝是电气连接的一部分。这是因为较小的焊缝宽度导致流场中的结构间隙缩小,从而导致更大的反应面积,从而提高最终燃料电池的效率。

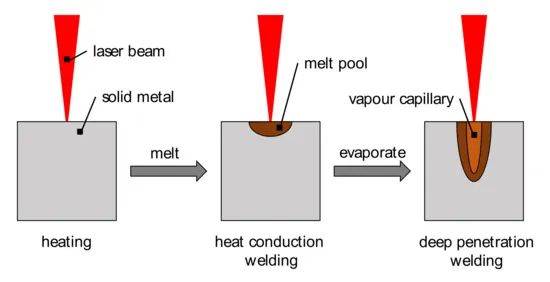

工艺流程说明(热传导和深熔焊)。

用于更大连接区域的空间功率调制

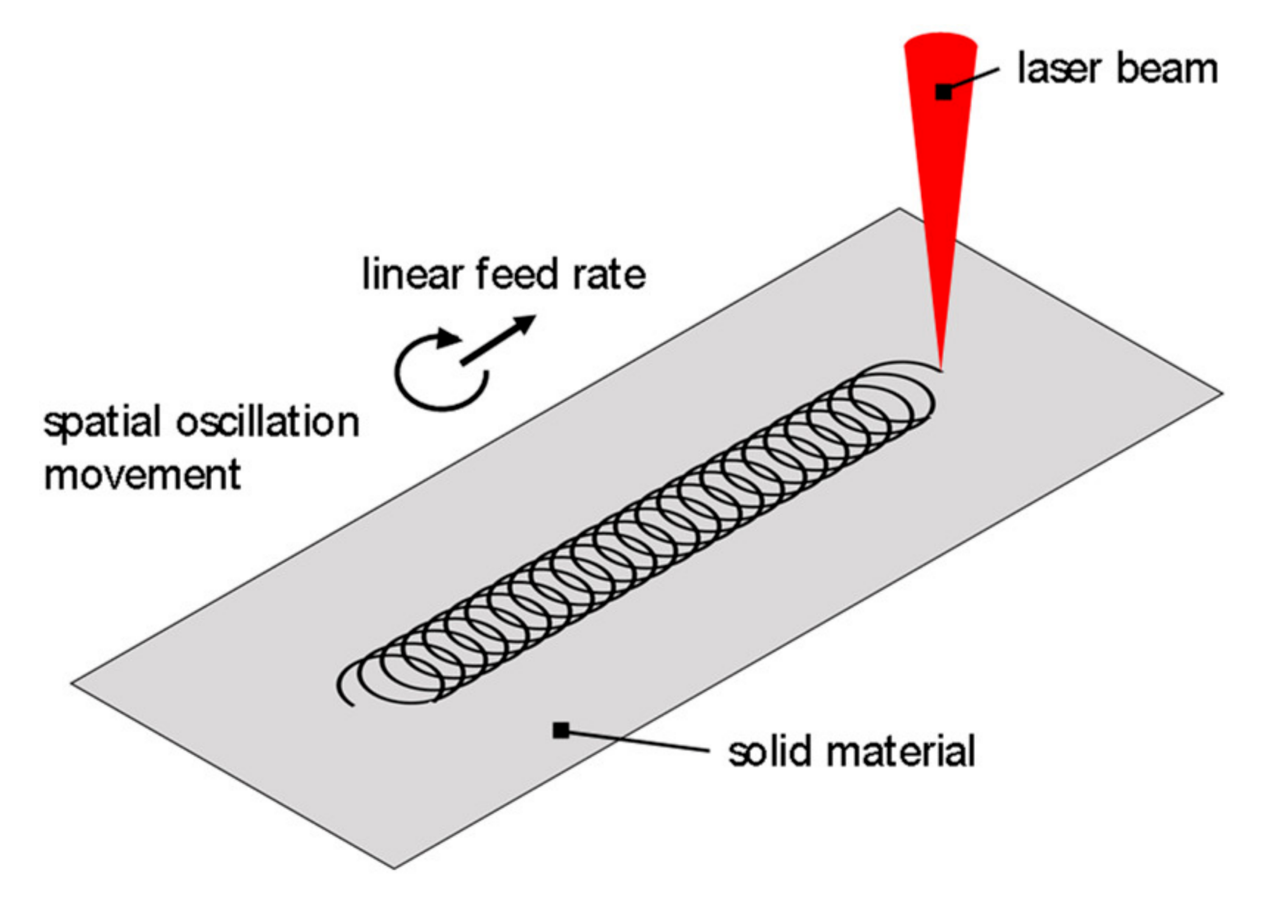

那么,如何在焊接过程中增加焊缝的连接面积,而不损失深焊工艺所需的强度呢?解决方案是空间功率调制。这是一种叠加在线性进给方向上的环形振荡,它产生了激光束的螺旋路径运动。这种形式的运动直接导致了几个积极的影响:首先,由于路径运动,已经熔化的材料再次被激光束重新处理。这样,已经被吸收到材料中的能量就被部分地重新利用了。与仅使用线性路径几何形状的传统焊接相比,这会导致更大的熔池体积。其次,由于高振荡频率(f=1000 Hz),实现了影响小孔倾斜的高路径速度(v>700 mm/s),从而通过光和物质之间的多重相互作用进一步增加了深焊效应期间的能量输入。第三,用于描述激光束振荡螺旋轨迹的振幅和频率这两个附加参数为焊缝几何形状提供了设计自由。因此,传统焊接V形变成U形。这意味着,如果焊接过程中存在局部波动,对连接宽度的影响很小。

总之,空间功率调制的这些积极方面使得工艺效率显著提高。在相同的焊接时间和相同的激光功率下,可以增加熔化体积。在研究二氧化碳减排产量时,这一方面尤为重要。因此,提高工艺效率,同时将所需电能降至最低,将成为未来全球研究的首要考虑因素。

然而,激光束不对称螺旋轨迹的缺点是,在一次振荡中,线能量不同。激光束在进给方向的较高路径运动导致较低的局部能量输入,反之亦然。这会导致横向于进给方向的焊接深度波动。

激光微细焊接的空间功率调制说明。

时间功率调制及其对过程的影响

影响激光束焊接过程的另一种方法是时间功率调制。基本上,脉冲激光束源的脉冲整形和连续激光束源激光束过程中激光功率的时间变化是有区别的。

虽然时间脉冲成形主要用于脉冲束源,以影响凝固过程中的热性能和冶金性能,但它用于整个焊缝长度的连续缝焊。连续时间功率调制最广泛的实现方式之一是在激光功率上叠加正弦调制。调查表明,焊缝质量的改善以及焊接深度波动的减少,尤其是在频率<1 kHz时。

除了质量和精度特性的补偿外,时间功率调制还可用于具体影响焊接深度,并与前面提到的功率斜坡一样,使其适应应用。

用于焊接深度目标控制的同步空间和时间功率调制总结而言,现在可以说明,在激光束微焊接中,可以使用两种不同的补偿策略,这两种策略可以分别显著提高精度和质量的稳定性。然而,由于非对称的路径几何形状,空间功率调制有相当大的缺点。这种影响可以通过与时间功率调制同步应用来减少。这样,不仅可以对称地生成相应的焊缝横截面,而且可以在连接不同材料时校正焊缝的材料特性。由此产生的接缝几何结构在很大程度上取决于材料的吸收、导热、熔点和比热容等特性。

两种功率调制的同步在技术上具有挑战性。由于空间功率调制可以实现高达4 kHz的频率,因此时间功率调制必须在相同的频率范围内工作。因此,必须以一微秒的精度校准这两个控制信号,这需要精确了解扫描仪反射镜的位置和发射的激光功率水平。

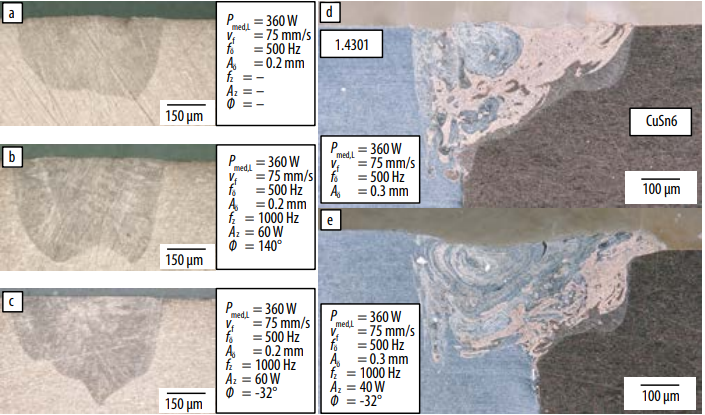

通过叠加空间和时间功率调制,精确调整焊缝几何形状:具有空间功率调制的焊缝(a);具有空间和时间功率调制(b)的焊缝,

具有空间和时间功率调制(c)的焊缝,在不同材料组合中的焊缝倾斜补偿(d,e)

上图显示了通过对相同(1a-1c)和不同(1d-1e)物种应用空间和时间同步功率调制进行对称设计的结果。图a和1d均显示了仅采用空间功率调制的焊缝横截面积。

通过选择性地叠加空间和时间功率调制,除了增加连接横截面外,还可以在横截面(W形或V形)中生成其他焊缝几何形状。初始几何形状(如图a所示)显示了横截面右侧的倾斜。通过扩展局部功率调制与时间功率调制的叠加,可以在焊缝横截面中生成W形和V形轮廓(b、c)。例如,这可以用于将敏感组件连接到具有更具针对性的能量输入的I型接头布置中。这些措施还可以将异种材料系统中的焊缝熔深差从58%降低到17.7%(d、e)。然而,在某些工艺参数和材料组合的情况下,局部功率调制会导致孔隙形式的缺陷。这需要根据材料和连接组合详细调整激光参数。

激光微焊接的新设计可能性

时间和空间功率调制的两种补偿方法已经提供了提高处理效率和质量的策略。这两种方法的结合以及两种变化方法的精确同步,为接缝设计提供了全新的自由空间。可以有针对性地控制各连接伙伴中的能量输入,即使材料性质有很大差异,以便实现均匀混合和恒定键合。此外,单独功率调制的优点也发挥了作用,例如提高了处理效率和稳定性。

在未来的激光束焊接中,我们将看到经典的圆焦点几何形状的更多变化。目前的发展包括改变光束形状,使之成为动态调整或组合的圆形和环形焦点。我们将看到新的发展将如何开启工艺动态调整的另一个篇章,并允许焊缝几何形状的进一步设计自由度——始终有可能与同步功率调制进一步结合。

此文来自于:维科网激光