九十年代初,激光再制造技术出现科研热点,大部分专家都聚焦它的研发与成长。随着再制造理念逐渐被社会接受,技术不断优化,我国再制造产业己取得较大突破,产业规模不断扩大,覆盖层面更为广阔,市场应用效果显著,智能程度越来越高,成为近年来激光加工技术的一个新亮点。

目前,我国已进入汽车、工程机械和车床报废置换的高峰期,再制造产业发展面临难得机遇,潜力十分巨大。一个激光再制造的高端智能市场正扑面而来。

1.激光再制造技术已基本成熟

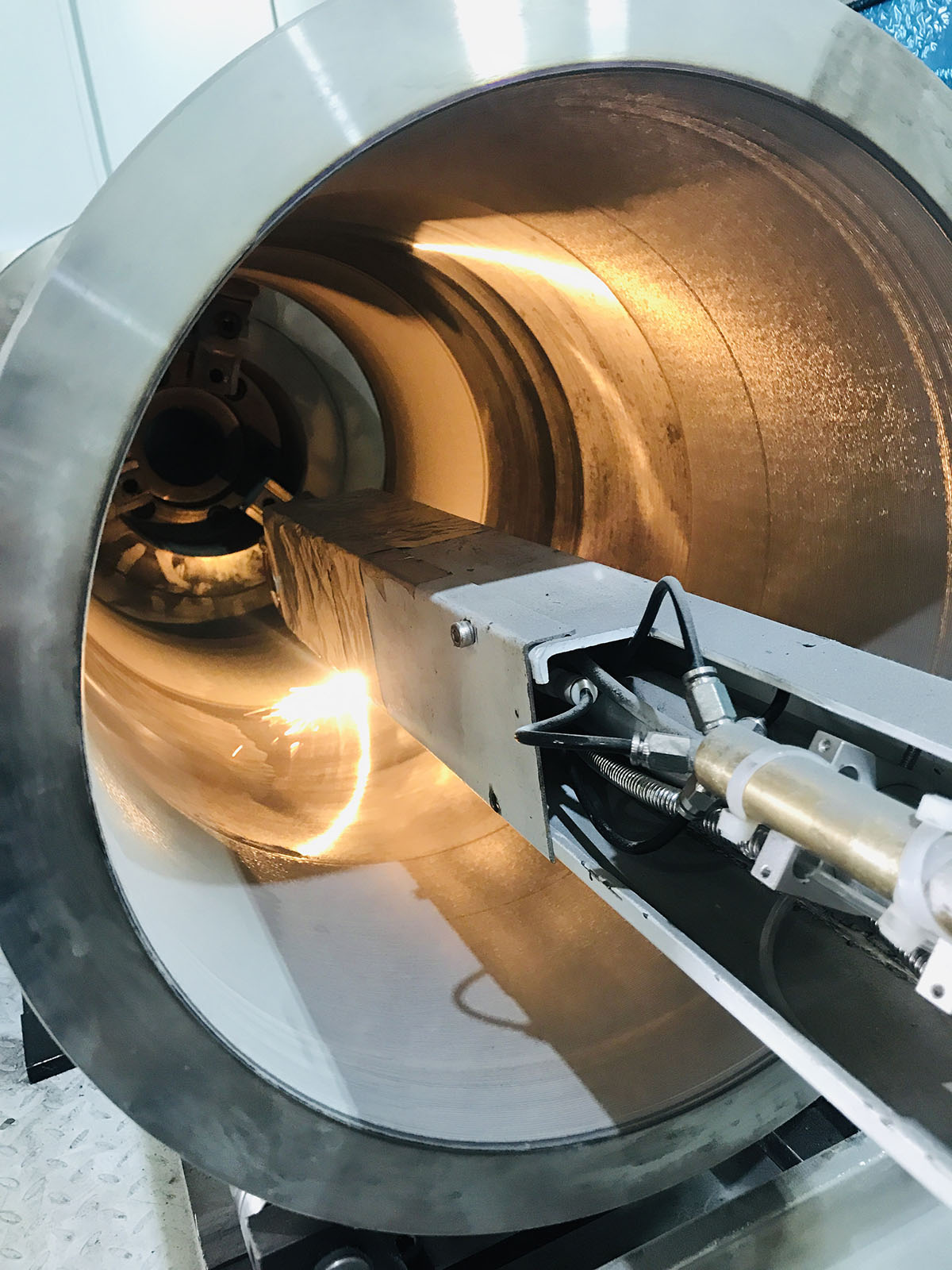

激光再制造技术已基本成熟激光再制造技术是近年来新兴的一种技术模式,尤以激光熔覆、激光淬火、激光表面合金化技术为主,根据修复零部件的受损情况采用不同的修复方式。激光熔覆为激光再制造技术的主要手段之一。激光熔覆利用高能激光束作为热源,通过金属及焊材的迅速熔化、扩展和冷却,形成一种具有特殊性能的表层,这种表层通常具有耐磨、耐蚀、耐热、抗氧化等性能,激光熔覆的优势在于熔覆层与基体是冶金结合,基体热影响区极小,加工和热变形小,对孔洞、夹杂、裂纹等缺陷控制较好。

激光熔覆

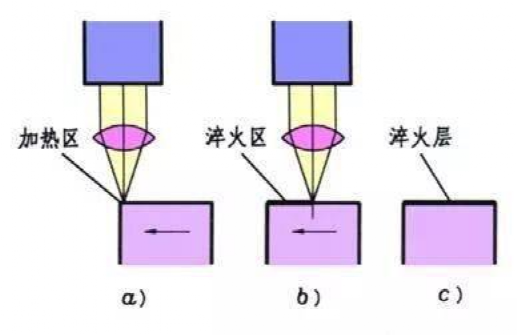

激光淬火是利用聚焦后(或经过光束整形)的激光束加热于金属表面使其发生马氏体相变形成马氏体淬硬层的过程,经过激光淬火加工后工件表面粗糙度基本不变,不需要后续机械加工就可以满足实际工况的需求;

激光合金化则通过激光加入将合金粉末与基体材料相作用形成一种新相的表面处理方式。

激光加工技术在再制造业中的应用与在其他制造业中的应用一样,有着其他加工技术不可替代的优点。激光加工用于再制造业是由相变硬化发展到激光表面合金化和激光熔覆,由激光合金涂层发展到复合涂层及陶瓷涂层,从而使得激光表面改性技术成为再制造的一项重要手段。从事这方面研究的有中科院金属所和北京、天津、杭州等地高校激光工程中心,他们都为激光加工应用于再制造业发挥了较大作用。用于再制造的其他激光加工技术已逐步出现,并得到推广。

激光再制造技术的出现打破了传统再制造技术在可修复材料及修复零件形状等方面的限制,突破了再制造技术的局限性,采用激光再制造技术修复高温、高压、高转速涡轮动力机械零部件,已先后被石化、电力、煤炭、冶金、汽车等十几个行业认可。

常用的激光再制造装备为CO2激光再制造成套设备,此类装备一般为五轴机床式结构,应用较广泛,但CO2激光波长较长(10.6μm),金属对该波长的吸收率较低,采用硬光路传递激光光束,系统的柔性较差。近两年采用光纤传导的光纤激光及半导体激光再制造装备的出现掀起了再制造技术革新的新高潮,其高柔性、短波长(0.8~1.07 μm)的特性决定了光纤激光及半导体激光应用的良好前景。

2.国家强力政策扶持行业发展

国家强力政策扶持行业发展国内涉及到再制造市场主要分为汽车、工程机械和车床三大类。我国再制造产业发展相对较晚,但势头强劲,政府对发展再制造产业极为重视,在过去几年里为达到建设生态文明的战略要求,推进循环经济发展,实现再制造产业规模化、规范化发展,制定出了一系列政策与措施。

2010年,国家发改委等11部门联合印发了《关于推进再制造产业发展的意见》,明确了我国未来一段时期再制造产业发展的指导思想、重点领域和主要任务;2011年,全国人大审议通过的“十二五”规划纲要明确把“再制造产业化”作为循环经济的重点工程之一。

2011年8月8日,工信部公布《再制造产品目录(第一批)》,柳工成为首批再制造产品目录的8家企业之一。

2012年2月9日,工信部发布了第二批再制造产品目录,包含了三一重工股份有限公司、卡特彼勒再制造工业(上海)有限公司、武汉千里马工程机械再制造有限公司、上海宝钢设备检修有限公司、安徽皖南电机股份有限公司、三立(厦门)汽车配件有限公司6家企业4大类35种产品符合再制造产品。

2015年5月6日,国家发改委发布文件,确定华工激光法利莱为第二批“国家再制造试点单位”,全国又有28家单位获批。至此,1500亿再制造市场开启,未来,原厂授权再制造模式将获推广。“十二五”期间,建成5-10个包含完整产业链的再制造产业集聚区。

激光淬火

2017年10月31日工业和信息化部发布了关于印发《高端智能再制造行动计划(2018-2020年)》的通知,加强高端智能再制造关键技术创新与产业化应用。突破一批制约我国高端智能再制造发展的拆解、检测、成形加工等关键共性技术,智能检测、成形加工技术达到国际先进水平;发布50项高端智能再制造管理、技术、装备及评价等标准;初步建立可复制推广的再制造产品应用市场化机制;推动建立100家高端智能再制造示范企业、技术研发中心、服务企业、信息服务平台、产业集聚区等,带动我国再制造产业规模达到2000亿元。

2019年国家发改委决定扩大汽车零部件再制造试点范围,包括再制造产品种类和范围。希望通过扩大再制造试点范围,进一步探索适合国情的汽车零部件再制造发展道路。

3.市场呼唤再制造

激光再制造的技术具有优质、高效、节能、节材、环保等优势,通常以损伤及废旧的零部件作为再制造对象,但在实际生产应用中发现,由激光再制造处理过的废旧部件不仅仅恢复原有的性能参数,甚至优于新件的性能指标,所以近年来激光再制造技术也逐步成为新品提高性能的一种手段。

中国是制造业大国,再制造装备资源丰富,目前已经进入机械装备和家电报废的高峰期,据粗略统计,目前我国机床保有量达 800 万台。全国10年以上的传统旧机床超过 60%,据此计算,目前约有 450 万台以上机床处于报废阶段,大量装备需要再制造工艺,市场潜力巨大。

随着政府强调节能减排的大趋势,再制造技术的应用范围不断扩大。产业发展前景非常广阔,到2020年,相关产业的产值已达2000亿元。我国有几万亿元的设备资产,每年因磨损和腐蚀而使设备停产、报废所造成的损失都愈千亿元,这为激光再制造技术带来了广阔的市场应用前景。基于此,市场呼唤再制造,行业关注再制造,企业希望再制造。

4.发动机再制造是必然趋势

再制造实际上就是国家层面所提倡的循环经济的一种体现。目前国际较发达国家,在汽车行业应用成效卓著,日本汽车零部件再制造使用率能够达到96%,欧洲能够达到80%-90%,而美国则可以达到80%左右,日美欧的再制造业十分成熟。而在我们国家,再制造实则刚走进成熟市场。

目前,我国汽车保有量已超3.2亿辆,每年应该有2000万—2100万辆汽车需要报废。这些报废汽车中的发动机绝大多数都有再制造的价值,是一批宝贵的资源。国家从2009年开始对报废汽车回收拆解企业进行扶持,主要用于报废汽车拆解企业的升级改造。这意味着未来再制造产业将集聚发展。

由于应用发动机再造技术比发动机大修在性能价格方面有明显的优势,因而以发动机再制造取代发动机大修是发展的必然趋势,我国进行发动机再制造的市场空间很大。

再制造能否顺利进行、再制造利用率以及效果如何,很大程度上取决于产品的初始设计。在发达国家市场中,再制造有3种基本的模式:一种就是原厂直接进行再制造,一汽、上汽均属这一类型;第二种是原厂授权再制造;第三种则是第三方独立进行制造。对于汽车企业而言,未来开展面向再制造的绿色设计可谓是一个新方向。

5.再制造凸显企业竞争力

不是所有的企业都能胜任再制造,众多希冀但无力开拓再制造业务的企业,一方面欠缺的是技术,另一方面欠缺的便是成本控制的能力。再制造产品比新产品的制造节能60%,节材70%以上。平均有70%的部件都可以被再利用,价格却平均只有新产品的30%-40%,成本实际上不到原来的50%,毛利率远远高于新品。这些数据看起来简单,但实现起来却非常困难。

激光表面强化的过程示意图

如何修复已经遭受磨损的配套件也是一个难题。工程机械产品上钢材质的配套件非常多,这些配套件不能采用直接填充的方式进行修复,如果采取局部高温措施价格又非常昂贵,而且不同配套件损伤形式复杂多样,很难进行批量式修复工作。

因而,这又出现了一个疑难:由于修复工作的不确定性,再制造产品将非常依赖人工,这样造出的最终产品的价值是否具有较高的性价比?对于配套件生产企业来讲,如何评估原有配套件的剩余寿命仍是一个国际性难题。而目前,也尚未有机构对再制造的工程机械产品有严格的标准限制,各企业将在评估产品性能方面花费大量人力和物力。

企业要打破格局,就必须技术创新,增强竞争力。随着地球资源的逐渐减少,再制造仍是工程机械发展的一个必然途径。在短期来看,再制造所创造的价值难以满足一些希望高速发展的企业,但这是企业未来竞争能力的体现。特别是在各类产品的保有量已经趋于稳定的时候,新产品的销量会锐减并趋于稳定,这时就体现出再制造产品的地位和优势了。

6.打造高端智能的再制造产业链

“科技领先同世界同步,循环产业同国际接轨” ,这是中国再制造产业的口号,也是中国再制造人的梦想。激光再制造作为再制造的重要一项技术,未来发展空间很大。目前我国经济已进入高速发展期,对资源环境的消耗很大,发展激光再制造产业,有利于节约资源,减少能源消耗;有利于减少污染,保护环境;有利于降低产品成本,提高企业竞争力。

再制造的关键点在于如何“收得回来,卖得出去”,如旧的发动机能回收回来,作为再制造的资源可用,而且再制造的产品能够卖得出去。以一定的产业技术为支撑,可以有助于形成专业化回收、拆解、清洗再制造和公共平台的建设,形成整个的产业链。

要使激光再制产业得到持续、稳定发展,一是要加强制定有利于激光再制造产业发展新政策。二是要修订和完善相关法律法规。三是要进一步扩大示范试点,培育激光再制造产业化基地。四是要加强流通监管体系建设。五是要提高创新研发能力,重视人才培养。

激光再制造虽已全面实现产业化,但还有许多未尽领域和技术,行业应打破现有格局,不断扩大激光再制造工程化应用范围,促进科技成果转化,开辟新的再生资源和再制造领域,综合治理,全面提升技术层面,打造良性循环的、科学完整的、高端智能的再制造产业链。

来源:激光制造网